Революция в цеху: от механики к автоматике

Переход от ручной или полуавтоматической гибки к автоматизированным станкам с ЧПУ — это скачок, сопоставимый с заменой пишущей машинки на персональный компьютер. Один из ярких представителей нового поколения — SANCO SB-130CNC-SR-H. Этот станок способен гнуть трубы диаметром до 130 мм со скоростью 32 градуса в секунду и точностью до ±0.1°. При этом управление полностью цифровое, с возможностью программирования траекторий и повторяемости операций.

- Для сравнения, полуавтоматический аналог — SANKO SB-130NCB — уступает по точности (±0.5°) и скорости (30 град/с), при этом требует постоянного участия оператора.

Станки вроде Sanco SB-120CNC или SB-100CNC позволяют не просто ускорить производство, а создать полностью автономный цикл гибки. В таких условиях фактор человеческой ошибки стремится к нулю, а процесс становится предсказуемым и воспроизводимым на уровне серийного качества.

Точность без компромиссов

Современные ЧПУ-станки для гибки труб обеспечивают впечатляющую точность, достигающую ±0.1° в большинстве моделей, а в особо чувствительных — даже ±0.05°, как, например, у SANCO SB-75CNC-SR-H. Это особенно критично при производстве сложных деталей, где даже малейшее отклонение может привести к деформации конструкции или несоответствию техническим чертежам.

Высокая точность не просто минимизирует процент брака — она позволяет разрабатывать более смелые инженерные решения. Сборка сложных геометрий, например, в шасси автомобилей или каркасе авиационных модулей, требует именно такой точности, которую ручная гибка просто не может обеспечить. Это открывает путь к стандартизации качества на уровне, ранее доступном только крупным промышленным гигантам.

Скорость — это деньги

Автоматизация гибки труб впечатляет не только точностью, но и скоростью выполнения операций. Например, SANCO SB-18CNC, предназначенный для мелких труб, достигает скорости в 200 град/с — это практически моментальная гибка. Даже более тяжёлые модели, такие как SB-130CNC-SR-H, поддерживают уверенные 32 град/с.

Если сравнить эти показатели со скоростью полуавтоматического оборудования — например, 30 град/с у SANKO SB-130NCB — то становится очевидно: разница может показаться незначительной, но в масштабе часового, суточного или месячного производства она трансформируется в десятки или сотни дополнительных изделий.

Скорость гибки — это не просто цифра в техническом паспорте. Это экономия на зарплате операторов, снижение износа оборудования за счёт уменьшения времени простоя, ускорение выполнения заказов и возможность гибко реагировать на колебания спроса.

Сценарии применения: гибкость автоматизации

Автоматизация гибки труб находит своё применение в самых разных отраслях:

- Автомобилестроение: модели вроде SB-100CNC и SB-130CNC-SR-H используются для создания выхлопных систем, каркасов безопасности, трубопроводов кондиционирования и тормозных магистралей.

- Аэрокосмическая промышленность: здесь важна точность и надёжность, поэтому применяются модели с минимальной погрешностью, такие как SB-75CNC-SR-H или SB-18CNC для тонкостенных труб.

- Производство мебели: гибкие и лёгкие конструкции на основе металлических труб требуют станков вроде SB-38CNC или SB-25CNC — быстрых, точных и рассчитанных на работу с малым диаметром.

- Нефтегазовая и энергетическая отрасль: здесь востребованы тяжёлые машины вроде SB-189CNC и SB-219CNC, способные гнуть массивные трубы диаметром до 219 мм.

- Оборонный сектор: требует индивидуального подхода, здесь ценится универсальность, поэтому предпочтение отдают моделям с возможностью точной настройки под конкретные задачи.

Подбор станка зависит не только от диаметра трубы, но и от условий эксплуатации, требуемого объёма и допустимой погрешности. Универсальных решений не существует, но автоматизация гибки позволяет выстраивать индивидуальные производственные цепочки с высокой степенью адаптивности.

Инвестиция в будущее: ставка на эффективность

Покупка автоматизированного трубогибочного станка — это не расход, а долгосрочное вложение. Экономия достигается сразу по нескольким направлениям:

- Сокращение фонда заработной платы — один оператор способен обслуживать сразу несколько автоматизированных линий.

- Минимизация брака — высокая точность снижает потери материала.

- Увеличение производительности — цикл гибки значительно ускоряется.

- Гибкость в производстве — возможность быстро перенастроить станок под другую деталь.

- Повышение конкурентоспособности — стабильное качество и скорость исполнения заказов позволяют занимать более выгодные позиции на рынке.

Даже если стоимость автоматического ЧПУ-станка на первый взгляд кажется высокой, она быстро окупается благодаря снижению переменных издержек и росту объёмов производства. Компании, сделавшие ставку на автоматизацию, получают не просто технику — они получают надёжного производственного партнёра.

Точность, скорость, прибыль: секрет автоматизированной гибки

Автоматизация гибки труб — это не просто шаг вперёд, а переход на принципиально новый уровень производства. В эпоху, где точность и скорость решают всё, автоматические станки становятся залогом устойчивого развития и роста бизнеса. Выбирая станки нового поколения, производитель инвестирует в стабильность, качество и способность уверенно смотреть в будущее.

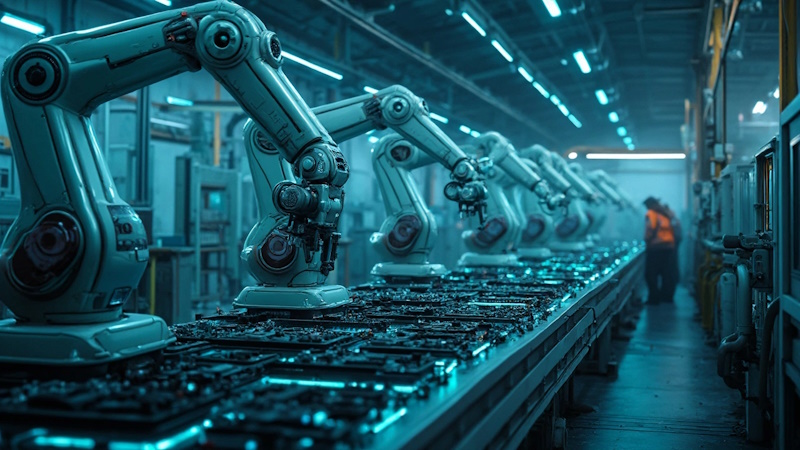

Гибка труб — это не просто технический процесс, а стратегически важная операция, лежащая в основе множества промышленных решений: от автомобильных выхлопных систем до опор конструкций в мебельной индустрии. Ещё недавно гибка труб ассоциировалась с ручным трудом, высокой долей брака и длительными производственными циклами. Однако технологии не стоят на месте, и автоматизация этого процесса уже сегодня формирует новый ландшафт отрасли. На сайте https://pumorinw.ru/catalog/gibochnoe-oborudovanie/ станки для гибки металла представлены в достойном внимания ассортименте. Это позволяет подобрать оборудование под любые задачи — от точной работы с мелкими трубами до серийного производства массивных деталей. Но обо всём по порядку…